一、项目要求

1、生产纲领 600套/天(117/118轴承座)

2、加工线的要求:

1)适合自动生产线的数控加工中心;

2)液压工装夹具;

3)自动上、下料装置及输送装置;

4)整体加工工艺、加工节拍;

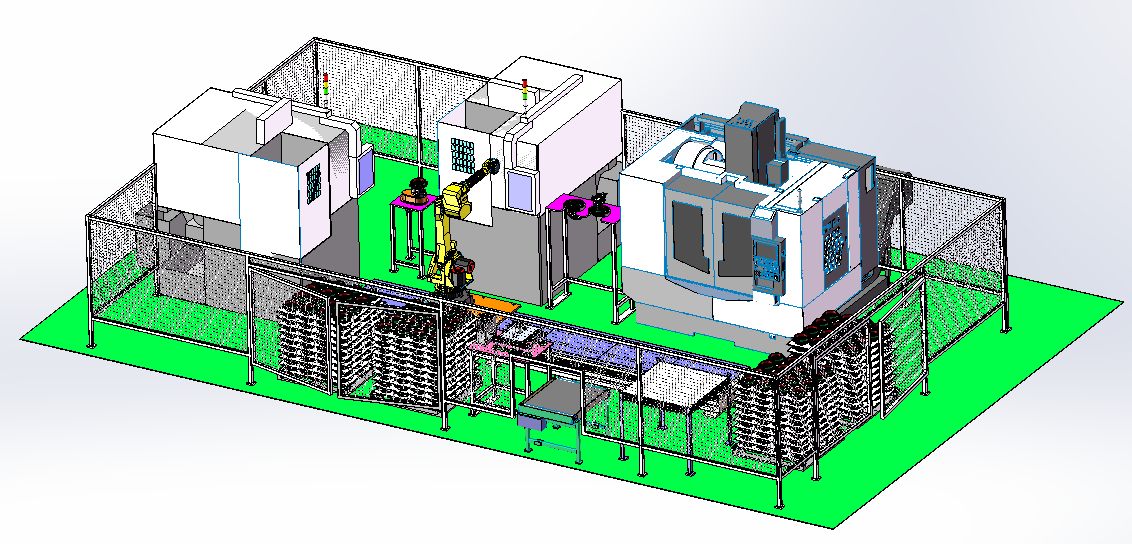

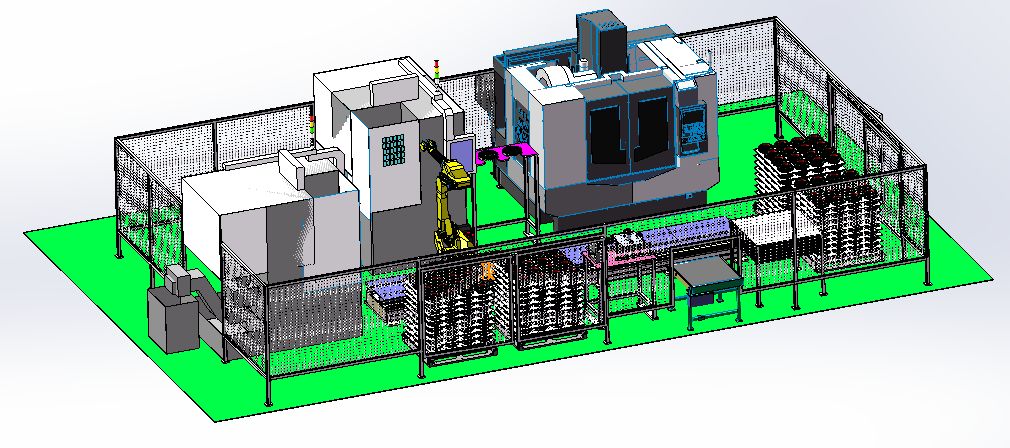

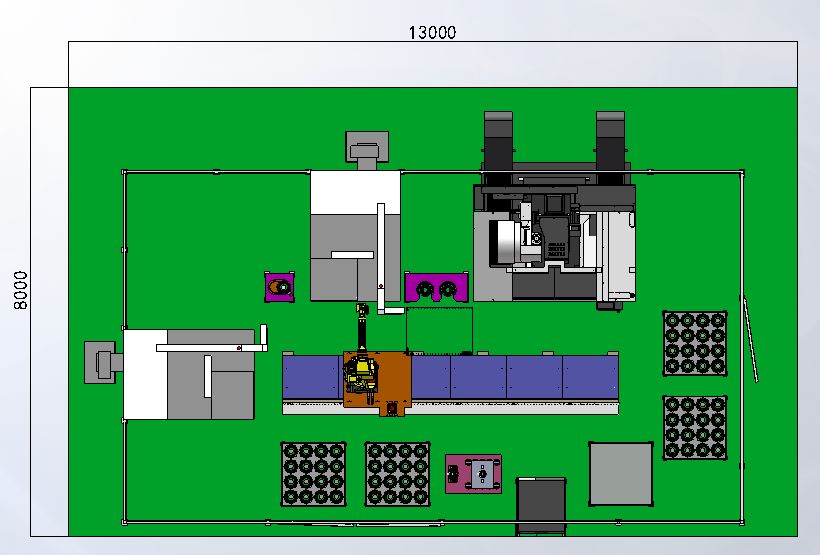

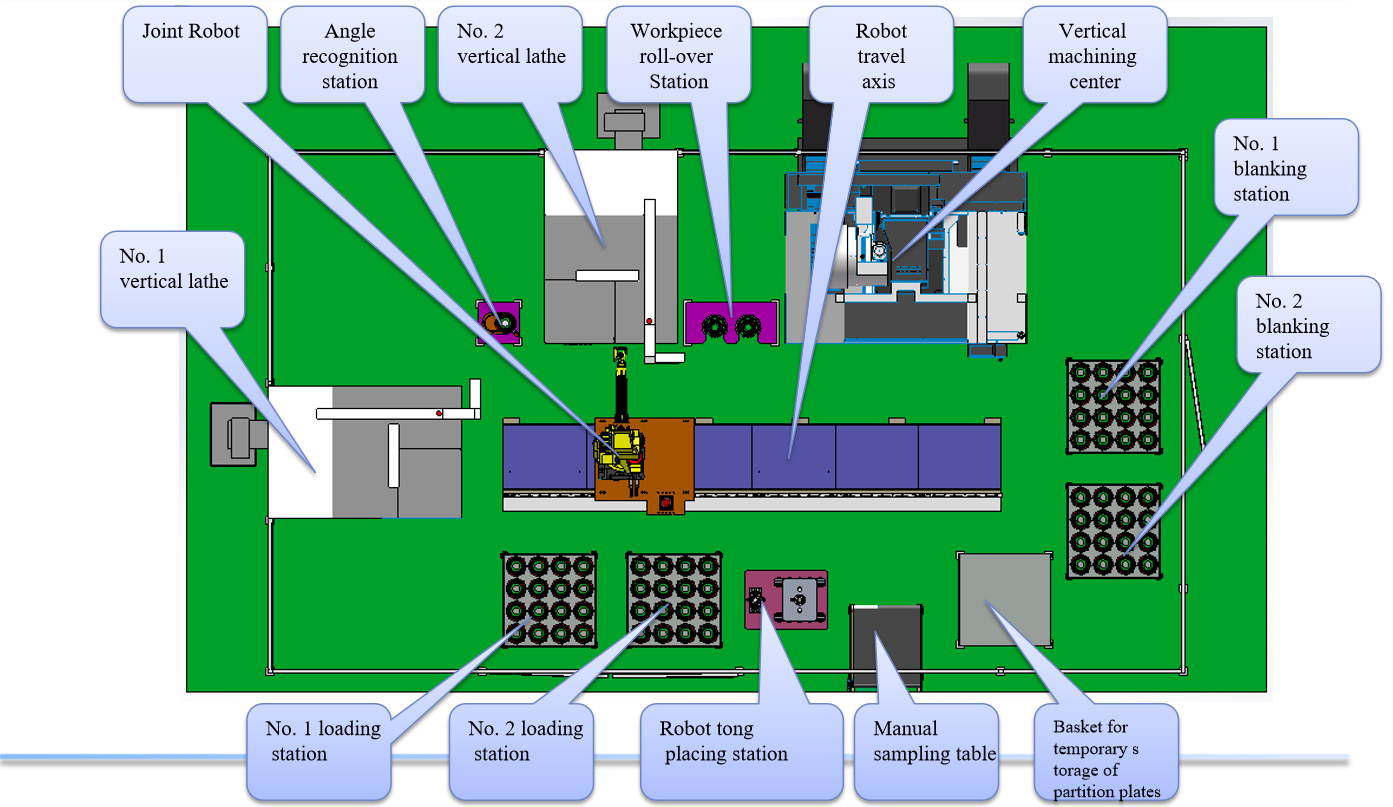

生产线布置图

生产线布置图

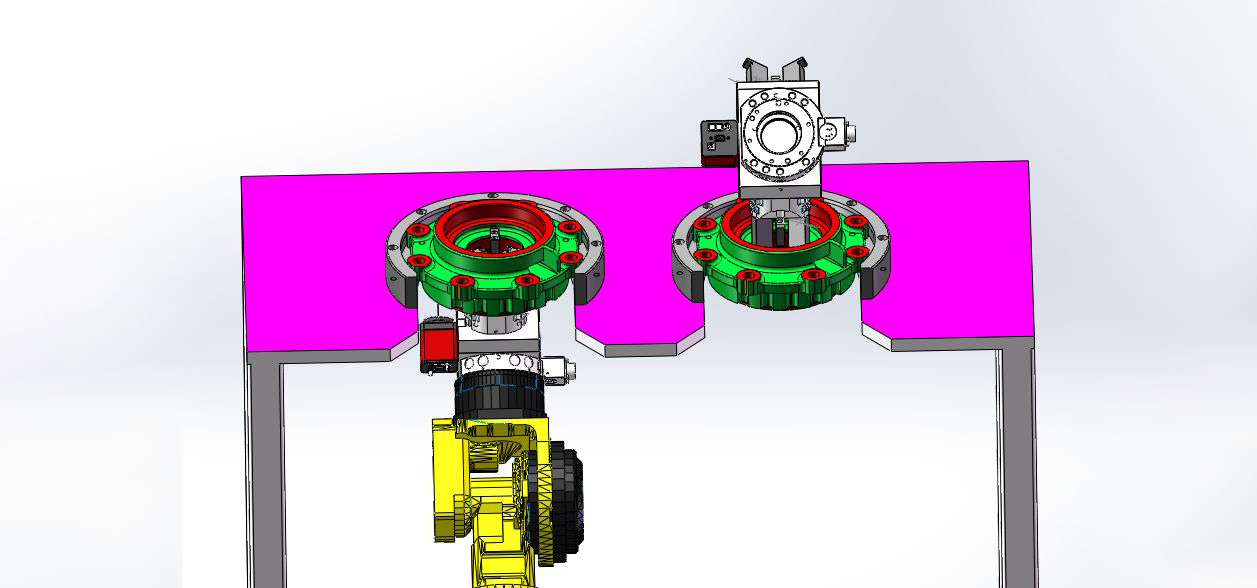

机器人动作介绍:

1.人工将粗加工摆放好的料筐放置在上料台(1号料台和2号料台)上并按按钮确认;

2.机器人移动至1号上料台托盘处,视觉系统开启、分别抓取件A号、B号零件移动至角向视别工位处等待发出 上料指令;

3.角向识别工位发出上料指令,机器人讲1号放入转台定位区域,转台旋转、角向识别系统开启,确定角向位 置,转盘停止,1号件角向识别结束;

4.角向识别系统发出下料指令,机器人将1号件抓起,并放入2号件进行识别,转台旋转、角向识别系统开启 ,确定角向位置,转盘停止,2号件角向识别结束,并发出下料指令;

5.机器人接到1号立车下料指令,移动至1号立车上、下料处进行下料、上料,动作完成,立车单件加工循环 开启;

6.机器人将1号立车完工产品下掏放置在工件翻转台1号位;

7.机器人接到2号立车下料指令,移动至2号立车上、下料处进下料、上料,动作完成,立车单件加工循环开 启;

8.机器人将2号立车完工产品下掏放置在工件翻转台2号位;

9.机器人等待立加下料指令;

10.立加发出下料指令,机器人移动至立加上、下料处,分别将1号工位和2号工位工件抓起、移动至下料托 盘处分别将工件摆放在托盘上; 机器人移动至翻转台处分别将1号件和2号件抓起移动至立加上、下料处、将1、2号工件分别放入液压夹 具的1号和2号工位定位区域,完成立加上料,机器人移出立加安全距离,单个加工循环开启;

11.机器人移动至1号上料托盘处,准备二次循环程序开启;

说明:

1.机器人在上料托盘上拿取16件(一层),机器人要更换一次吸盘抓手、将隔板放置在暂存筐内;

2.机器人在下料托盘上摆满16件(一层),机器人要更换一次吸盘抓手、将隔板从暂存筐内摆放在零件的 隔离面上;

3.根据检验频次确定机器人往人工抽检台上放一个零件;

|

1 |

加工节拍表 |

||||||||||||||

|

2 |

客户 |

工件材质 |

QT450-10-GB/T1348 |

机床型号 |

存档号 |

||||||||||

|

3 |

产品名称 |

117 轴承座 |

图号 |

DZ90129320117 |

制表日期 |

2020.01.04 |

制表人 |

||||||||

|

4 |

工步 |

刀号 |

加工内容 |

刀具名称 |

切削直径 |

切削速度 |

转速 |

每转进给 |

机床进给 |

切削次数 |

每次加工 |

加工时间 |

空程时间 |

四轴旋转时间 |

换刀时间 |

|

5 |

No. |

No. |

Desoriptions |

Tools |

D mm |

n |

R pm |

mm/Rev |

mm/Min |

Times |

mm |

Sec |

Sec |

Sec |

|

|

6 |

|

||||||||||||||

|

7 |

1 |

T01 |

铣安装孔面 |

40面铣刀 |

40.00 |

180 |

1433 |

1.00 |

1433 |

8 |

40.0 |

13.40 |

8 |

4 |

|

|

8 |

钻17安装孔 |

17组合钻 |

17.00 |

100 |

1873 |

0.25 |

468 |

8 |

32.0 |

32.80 |

8 |

4 |

|||

|

9 |

T03 |

17孔口反面倒角 |

反刮倒角刀 |

16.00 |

150 |

2986 |

0.30 |

896 |

8 |

30.0 |

16.08 |

16 |

4 |

||

|

10 |

说明: |

切削时间: |

62 |

秒 |

夹具夹紧及上下料: |

30.00 |

秒 |

||||||||

|

11 |

辅助时间: |

44 |

秒 |

加工总工时: |

136.27 |

秒 |

|||||||||

|

1 |

加工节拍表 |

|||||||||||||||||

|

2 |

客户 |

工件材质 |

QT450-10-GB/T1348 |

机床型号 |

存档号 |

|||||||||||||

|

3 |

产品名称 |

118 轴承座 |

图号 |

DZ90129320118 |

制表日期 |

2020.01.04 |

制表人 |

|||||||||||

|

4 |

工步 |

刀号 |

加工内容 |

刀具名称 |

切削直径 |

切削速度 |

转速 |

每转进给 |

机床进给 |

切削次数 |

每次加工 |

加工时间 |

空程时间 |

四轴旋转时间 |

换刀时间 |

|||

|

5 |

No. |

No. |

Desoriptions |

Tools |

D mm |

n |

R pm |

mm/Rev |

mm/Min |

Times |

mm |

Sec |

Sec |

Sec |

||||

|

6 |

|

|||||||||||||||||

|

7 |

1 |

T01 |

铣安装孔面 |

40面铣刀 |

40.00 |

180 |

1433 |

1.00 |

1433 |

8 |

40.0 |

13.40 |

8 |

4 |

||||

|

8 |

T02 |

钻17孔及倒角 |

17组合钻 |

17.00 |

100 |

1873 |

0.25 |

468 |

8 |

32.0 |

32.80 |

8 |

4 |

|||||

|

9 |

T03 |

17孔口反面倒角 |

反刮倒角刀 |

16.00 |

150 |

2986 |

0.30 |

896 |

8 |

30.0 |

16.08 |

16 |

4 |

|||||

|

10 |

Description: |

切削时间: |

62 |

秒 |

夹具夹紧及上下料: |

30.00 |

秒 |

|||||||||||

|

11 |

辅助时间: |

44 |

秒 |

加工总时间: |

136.27 |

秒 |

||||||||||||

|

12 |

||||||||||||||||||

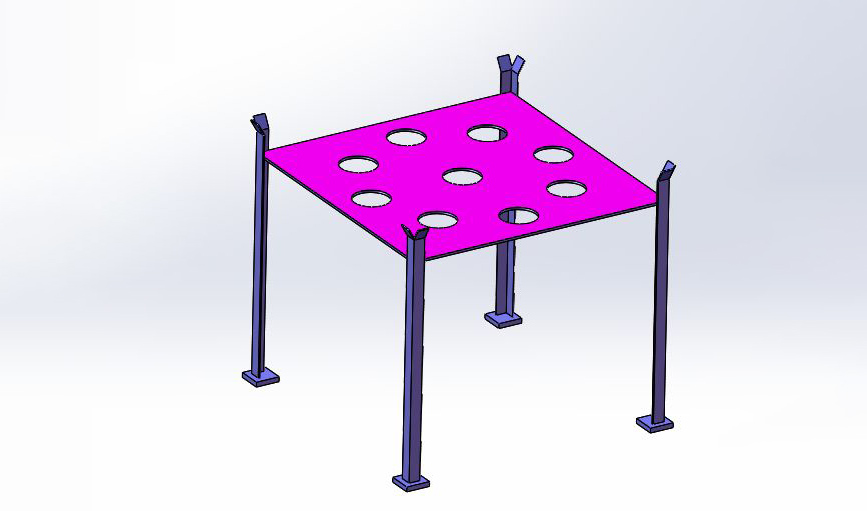

生 产 线 占 地 面 积

生产线主要功能部件介绍

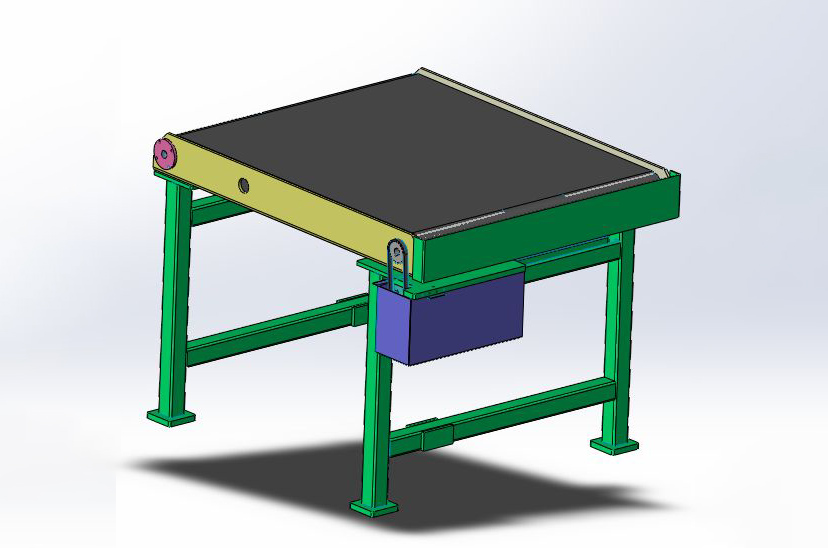

下料系统介绍

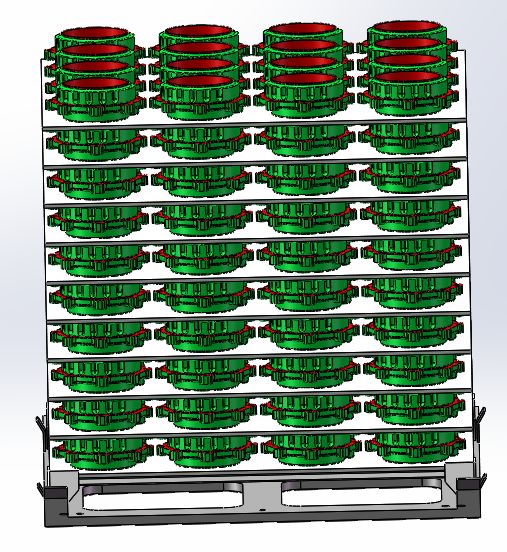

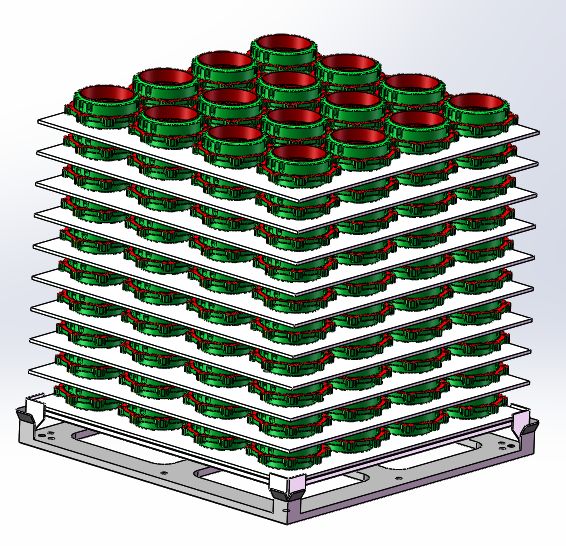

本方案自动生产线储料设备为:

叠方式料盘(每料盘放置数量需要与客户协商),工件在托盘中的定 位提供工件毛坯3D 图纸或实物后确定。

1.工人将粗家加工好的零件摆入料盘(如图),由叉车叉到指定位置;

2.叉车更换料盘后、人工按按钮确认;

3. 机器人抓取工件进行上料工作;

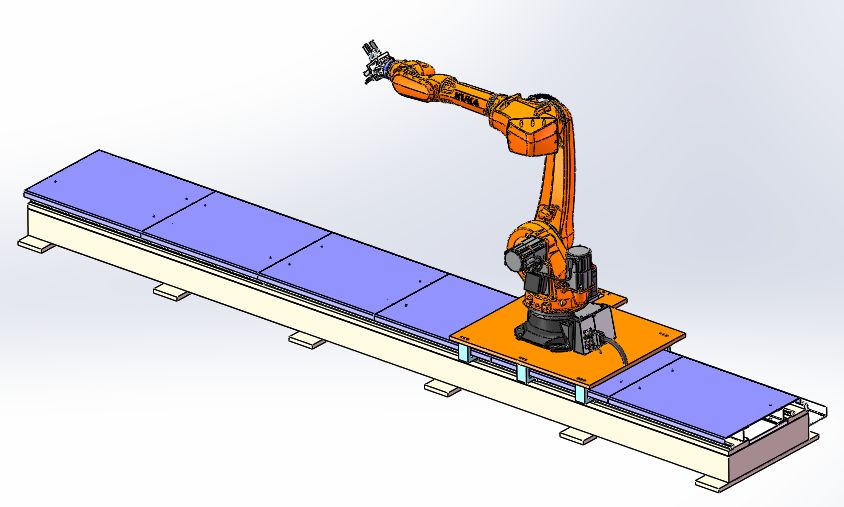

机器人行走轴介绍

该结构采用关节机器人、伺服电机驱动、齿轮齿条传动等组成,使得机器人来回做直线运动;实现一台机器人服务多台机床、多工位抓取工件的功能,可以增加关节机器人工作覆盖范围; 行走轨道,采用钢管焊接底座,伺服电机、齿轮齿条驱动方式,增加关节机器人的工作覆盖范围,有效提高机器人利用率; 行走轨道采用地面安装方式;

Kuka robot: KR-50-R2100-2C

| 基本参数

Basic data |

|

| 机器人型号

Type |

KR 50 R2100-2 C |

| 轴数

Number of axes |

6 |

| 工作半径

Maximum coverage |

2101mm |

| 重复定位精度Pose repeatability (ISO 9283) | ±0.05mm |

| 机器人本体重量

Weight |

553kg |

| 机器人本体防护等级Protection classificationof the robot | Protection rating,IP65 / IP67in-line wrist

(IEC 60529) |

| 安装方式

Mounting position |

倒装(倾斜不能超过0°)Ceiling, permissible angle of inclination ≤ 0º |

| 机器人本体颜色Surface finish, paintwork | 本体底座:黑色(RAL9005)

活动件KUKA橙 Base frame: black (RAL 9005); moving parts: KUKA orange 2567 |

| 环境温度要求

Ambient temperature |

|

| 运行时

Operation |

283 K to 328 K (0 °C to +55 °C) |

| 储存和运输时Storage and transportation | 233 K to 333 K (-40 °C to +60 °C) |

具有包含机器人背部和下方的广阔的动作领域, 能够使用顶吊安装的机型。 因为将机器人的横向宽度减小到了极限,所以可以贴近邻接的机器人、夹具或者工件进行安装。从待机位置到工作位置的高速移动,以及短距离移动时的快速定位的

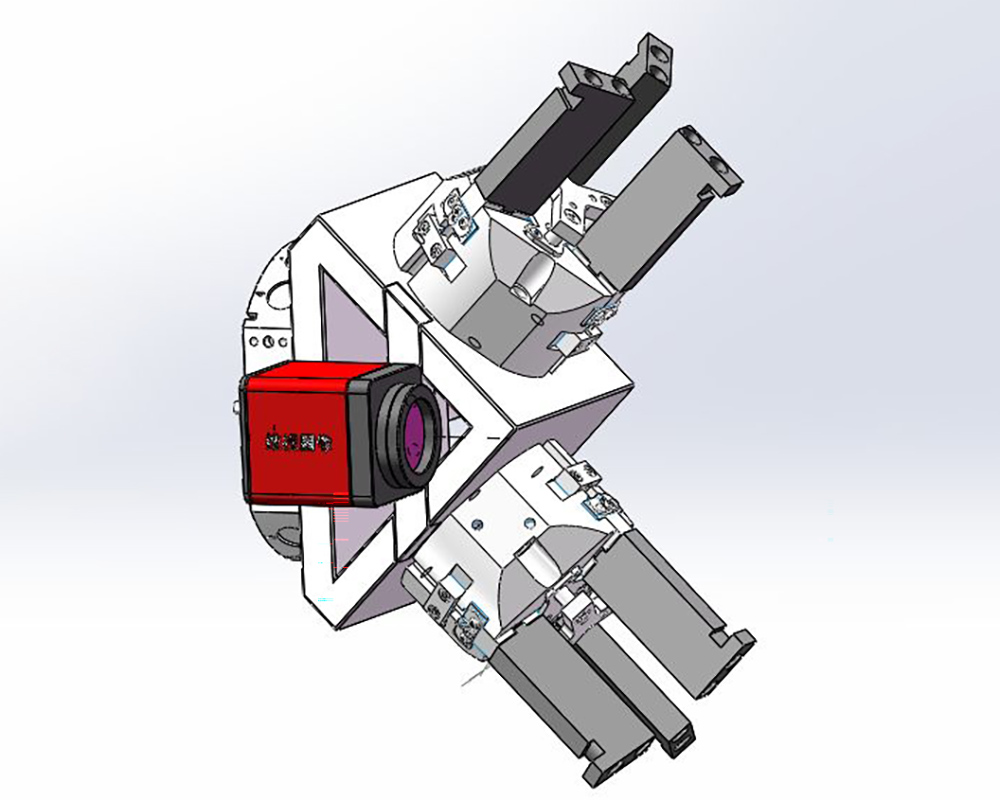

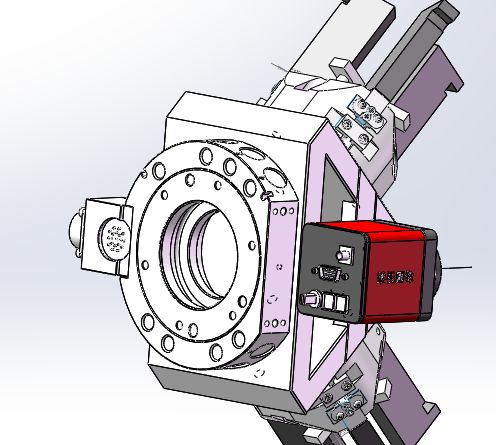

智能机器人上、下料抓手机构

机器人隔板抓手机构

说明:

1.针对该零件的特点我们采用三爪外撑方式上下料,可在机床内快速实现零件掉头;

2.该机构配有位置检测传感器,压力传感器,用来检测零件夹持状态和压力是否正常;

3.该机构配有保压装置,在断电、主气路断气的情况下,短时间内工件不会脱落;

4.采用换手装置,通过更换抓手机构,可以快速完成不同物料的抓取。

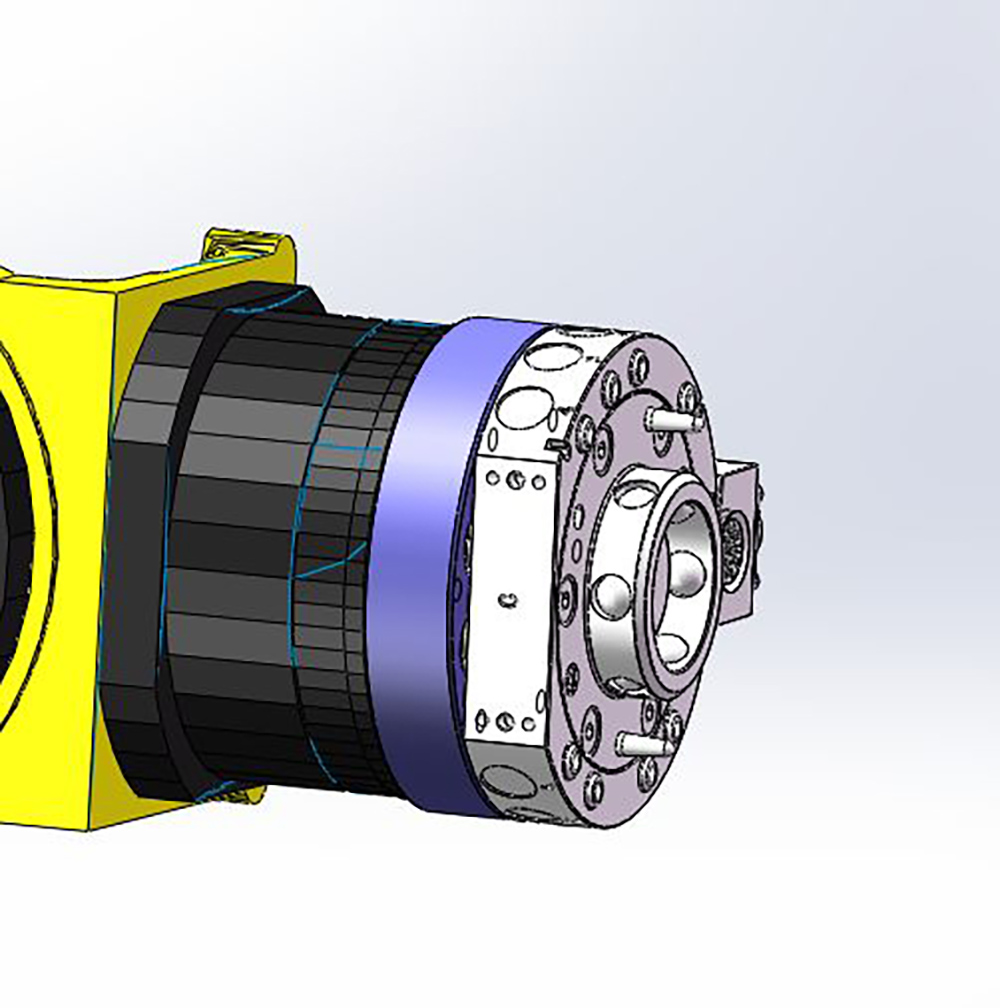

换手装置介绍

精确换手装置用于快速更换机械手抓手、工具端和其它执行机构。减少生产闲置时间提高机器人的灵活性,

其特点:

1.气压解锁、加紧;

2.可使用各种电源、液体、气体模块;

3.标配可快速对接气源;

4.特殊保险机构防止意外断气风险;

5.没有弹簧反作用力;

6.适用于自动化领域;

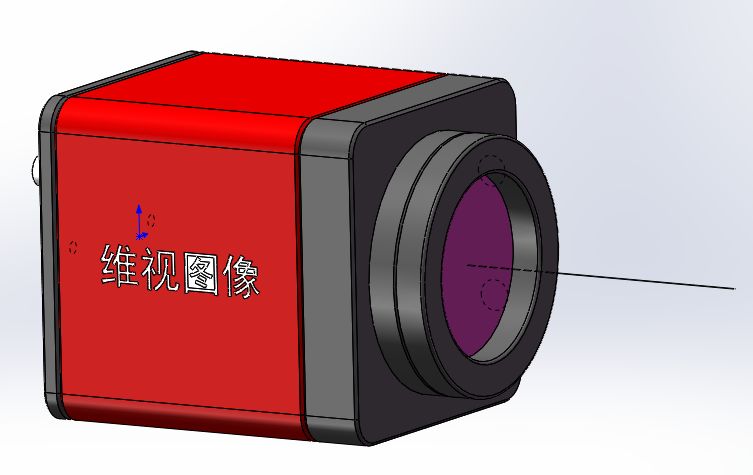

视觉系统-工业相机介绍

1.相机采用高品质的CCD和CMDS芯片,具有高分辨率、 高灵敏度、高信频比、宽动态范围,优秀的成像质量 和一流的色彩还原能力等特点;

2.面阵相机拥有两种数据传输方式:千兆网(GigE)接 口和USB3.0接口;

3.该相机具有结构紧凑、外形小巧、轻便已安装。传输 速度高、抗干扰能力强,可以稳定的输出高质量的图像; 适用于读码、缺陷检测、DCR及图形识别; 彩色相机色彩还原能力强,适合应用于对颜色识别要求 高的场景;

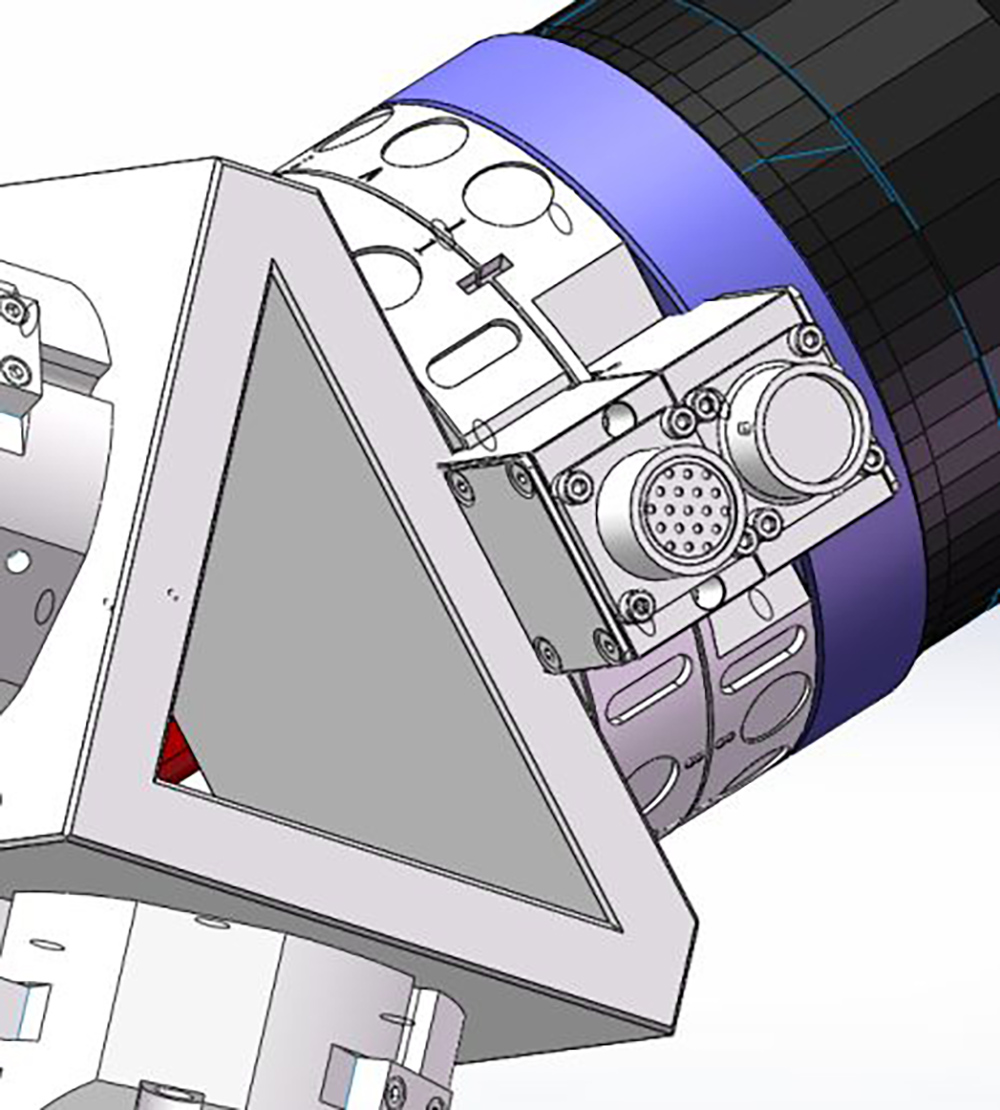

角向自动识别系统介绍

功能介绍

1.机器人将工件从上料筐抓至转盘定位区域;

2.转台在伺服电机的驱动下旋转;

3.视觉系统(工业相机)工作识别角向位置,转台停止,确定所需的角向位置;

4.机器人将工件取出,放入另一零件进行角向识别;

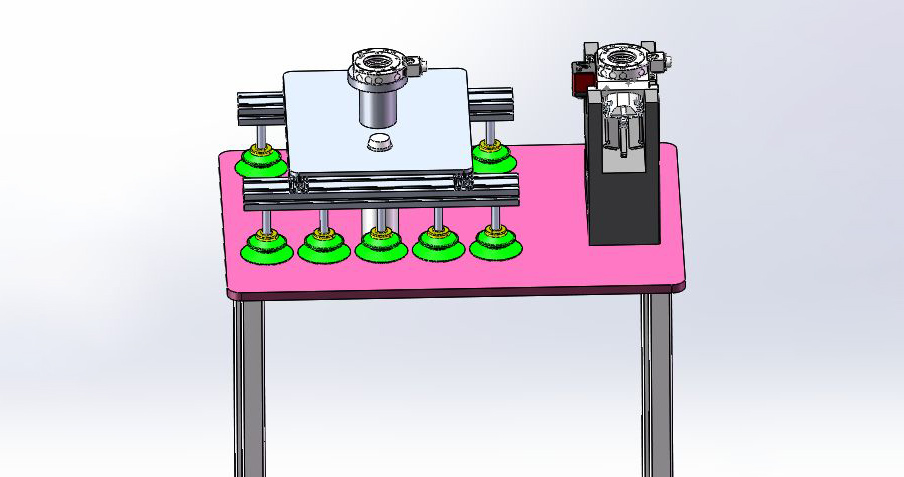

工件翻转台介绍

翻转工位:

1.机器人将工件下掏装入翻转台定位区域(如图左工位);

2.机器人从上面抓取工件实现工件的方面;

机器人抓手放置台

功能介绍

1.每层零件上料完毕,分层隔板需要放至至隔板暂存筐内;

2.机器人可通过换手装置快速的更换为隔吸盘抓手,将隔板取走;

3.隔板放至好取下吸盘抓手换上气动抓手继续上下料;

隔板暂存筐

功能介绍

1.因上料隔板先取出而下料的隔板后使用而设计规划的隔板暂存筐;

2.上料隔板是人工放置一致性较差,隔板放入暂存筐后,机器人取出可整齐放置;

人工抽检台

说明:

1.根据不同的生产阶段制定不同的人工抽检频次,可有效的监督在线测量的有效性;

2.使用说明:机械手会根据人工设置的频次将工件放至抽检台上的设定位置,并亮红灯提示,检验员按下按钮将工件运至防护外安全区域,将工件取出进行测量,测量后单独存放

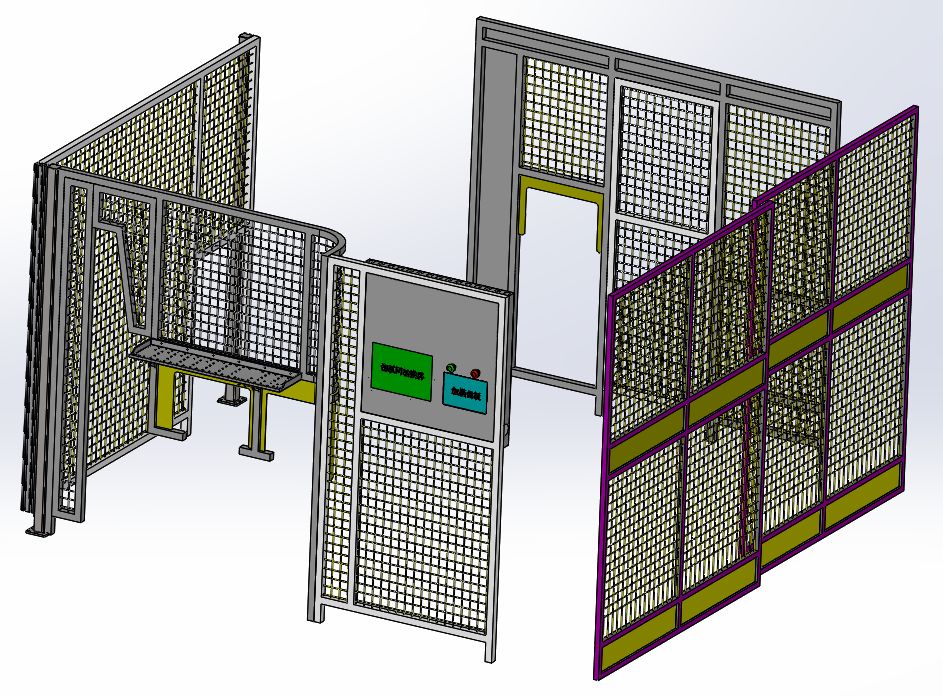

防护组件

由轻量化铝型材(40x40)+网片(50x50)组成,触摸屏及急停按钮等可集成到防护组件中,集安全与美观于一体。

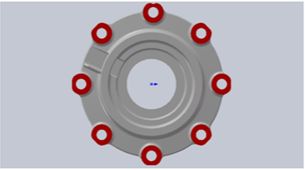

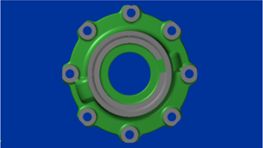

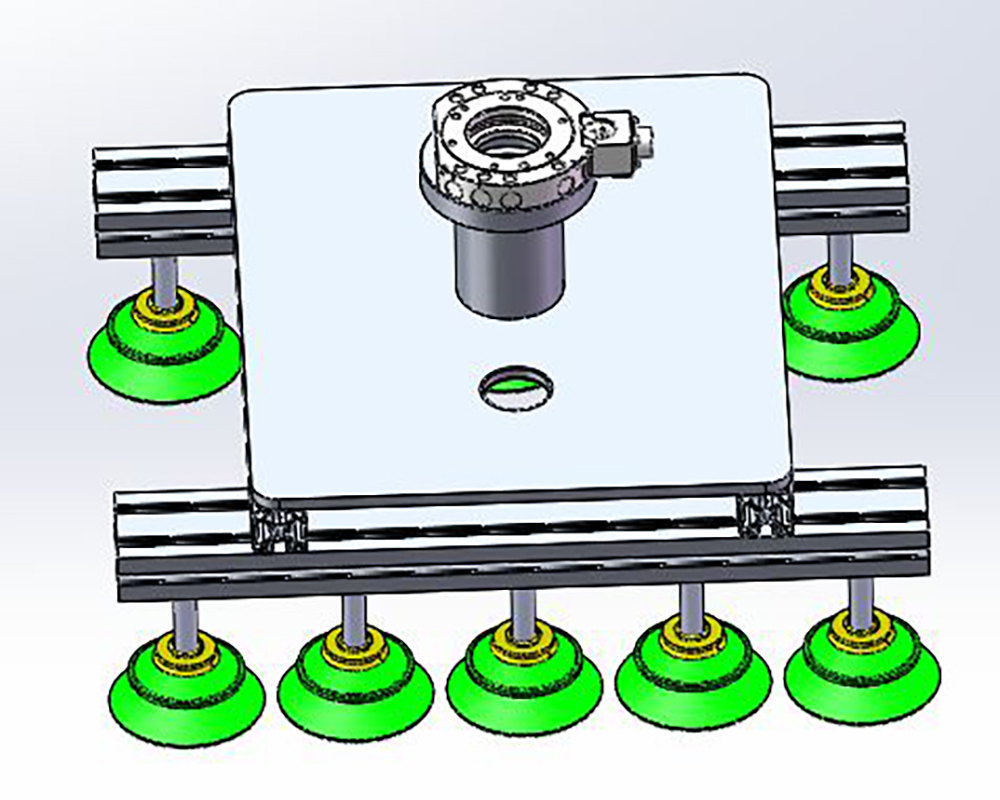

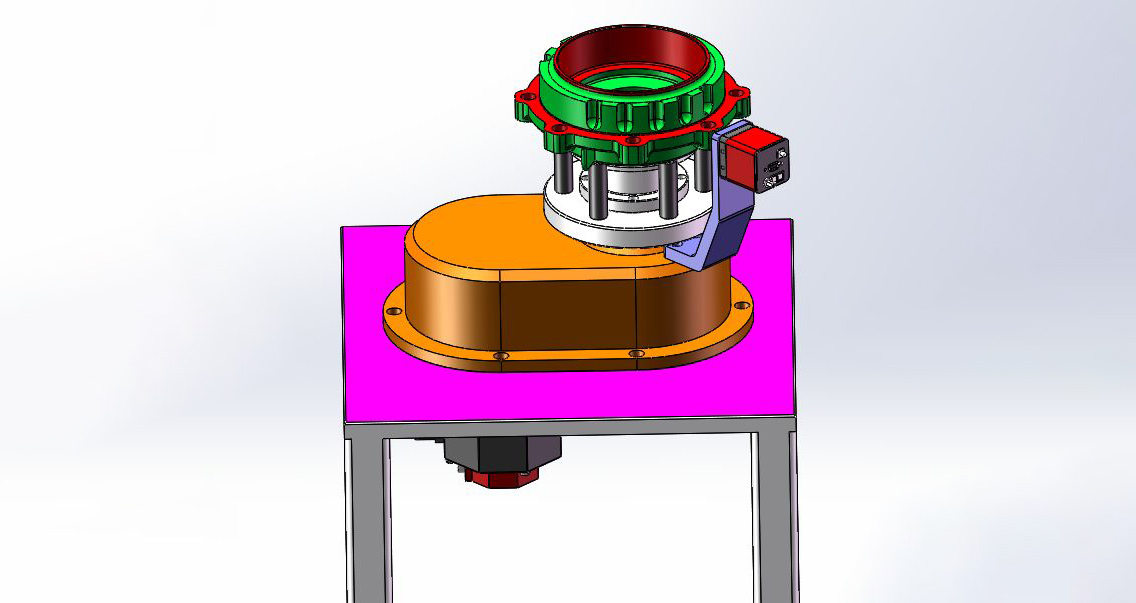

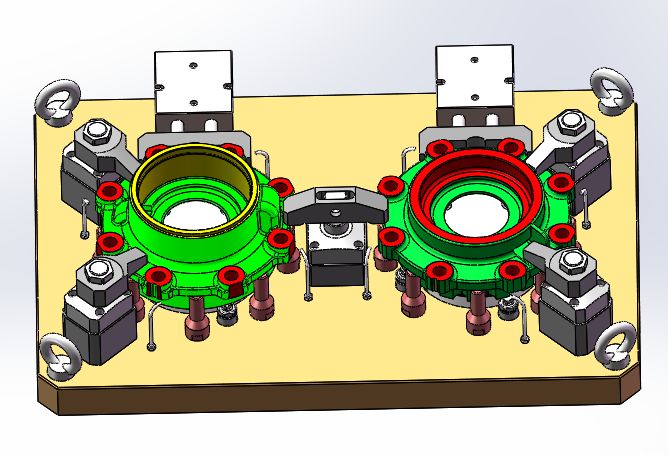

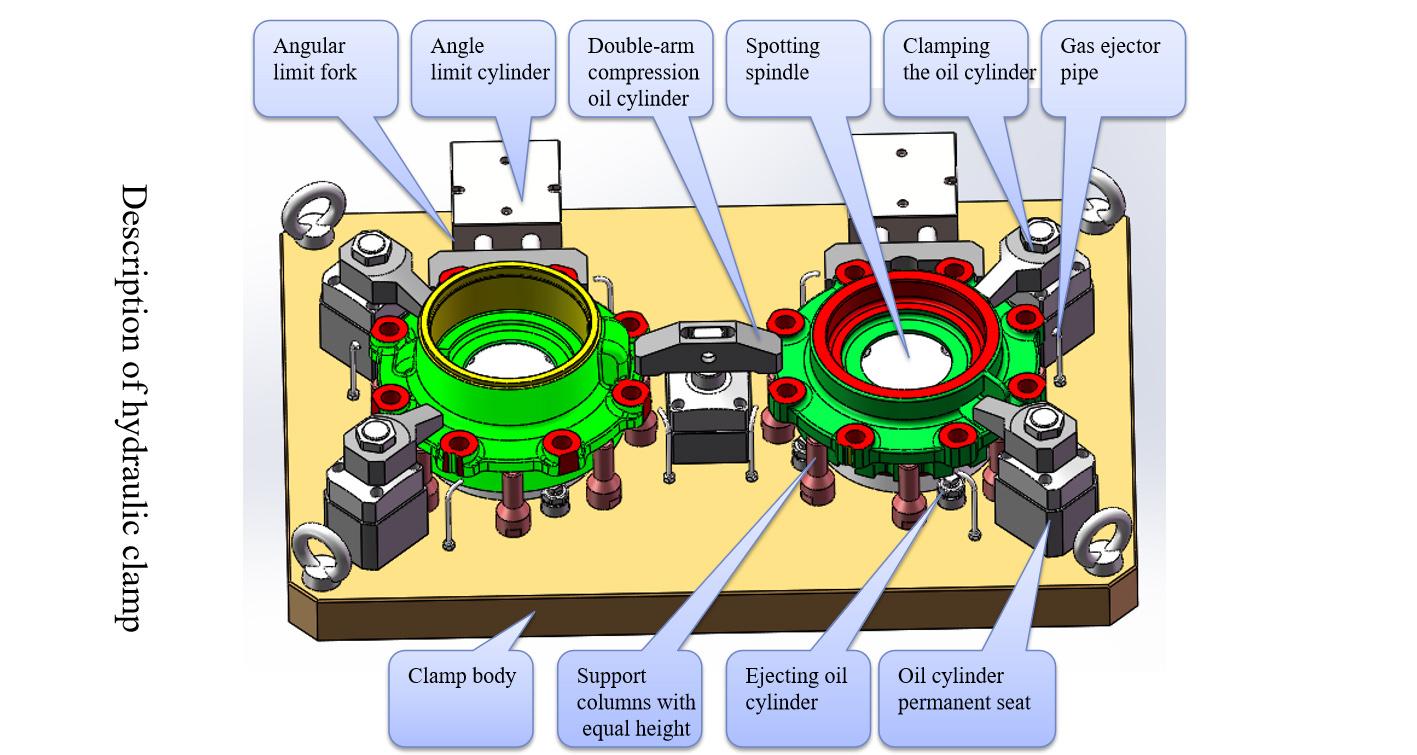

OP20液压夹具介绍

加工说明:

1.以φ165内孔为基孔,以D基准为基面,以两安装孔凸台外侧圆弧为角向限位;

2.通过机床M指令控制压板松开、压紧动作,来完成安装孔凸台上平面、8-φ17安装孔及孔两端倒角加工;

3.夹具具备定位、自动夹紧、气密性检测、自动松开、自动顶出、自动冲屑、自动清洁定位基准面功能;

生产线对设备要求

1.生产线设备夹具具有自动夹紧、松开功能,在机械手系统信号的控制下实现自动夹紧、松开功能以配合上下料动作;

2.生产线设备钣金预留天窗位置或者自动门模块,配合我司对应电控信号与机械手通信;

3. 生产线设备具备通信通过重载接插件(或航空插头)的连接方式与机械手通信;

4. 生产线设备具备大于机械手手爪动作安全范围的内部(干涉)空间;

5. 生产线设备保证夹具定位面无残留铁屑,必要时增加气吹清理(清理时卡盘需转动);

6. 生产线设备断屑良好,必要时增加我司辅助高压断屑装置;

7. 生产线设备需要机床主轴准停时,增加此功能并提供对应的电气信号;

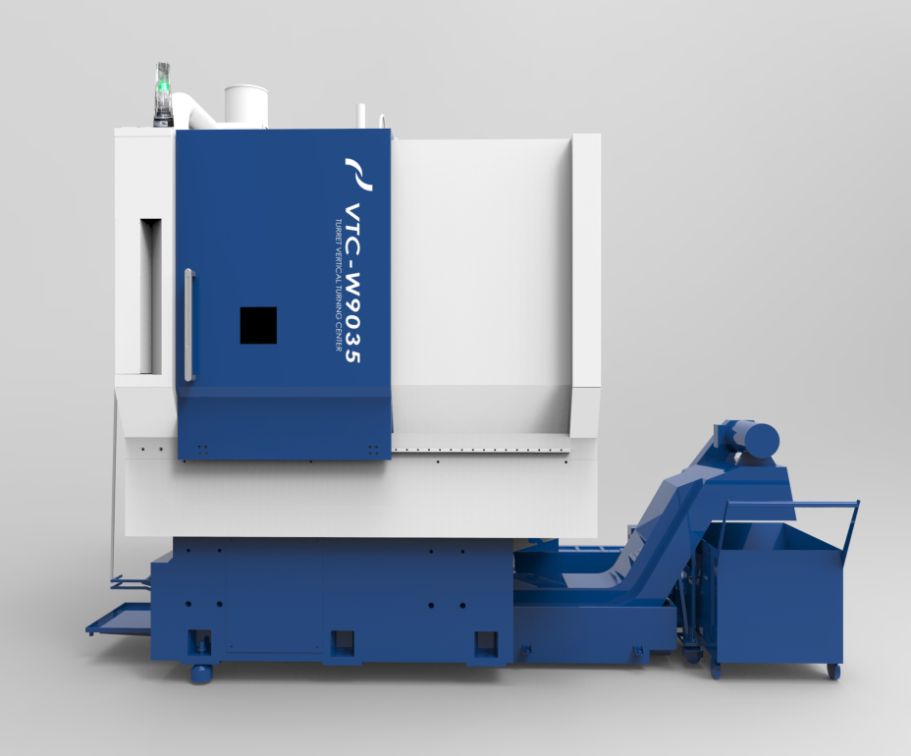

立式车床VTC-W9035介绍

VTC-W9035数控立式车床适宜加工如齿坯、法兰、异型壳体类回转零件,尤其适宜于法盘类、轮毂、刹车盘、泵体、阀体、壳体类零件的精密、省力、高效的车削加工。 机床具有整体刚性好、精度高、单位时间金属去除率大、精度保持性好、可靠性高、易维护维修等优势,适用范围广。 流水化,高效率化,低成本化。

| 机型 | VTC-W9035 |

| 床身上最大回转直径 | Φ900 mm |

| 滑板上最大回转直径 | Φ590 mm |

| 最大工件车削直径 | Φ850 mm |

| 最大工件车削长度 | 700 mm |

| 主轴转速范围 | 20-900 r/min |

| 系统 | FANUC 0i - TF |

| X/Z轴最大行程 | 600/800 mm |

| X/Z快速移动速度 | 20/20 m/min |

| 机床长宽高 | 3550*2200*3950 mm |

| 项目 | 单位 | 参数 | |

| 加工范围 | X轴行程 | mm | 1100 |

| X轴行程 | mm | 610 | |

| X轴行程 | mm | 610 | |

| 主轴鼻端至工作台面距离 | mm | 150~760 | |

| 工作台 | 工作台尺寸 | mm | 1200×600 |

| 工作台最大载重 | kg | 1000 | |

| T型槽(尺寸*数量*距离) | mm | 18×5×100 | |

| 进给 | X/Y/Z轴快速进给速度 | m/min | 36/36/24 |

| 主轴 | 驱动方式 | 皮带式 | |

| 主轴维度 | BT40 | ||

| 最高工作转速 | r/min | 8000 | |

| 功率(额定/最大) | KW | 11/18.5 | |

| 扭矩(额定/最大) | N·m | 52.5/118 | |

| 精度 | X/Y/Z轴定位精度(半闭环) | mm | 0.008(total length) |

| X/Y/Z轴重复精度(半闭环) | mm | 0.005(total length) | |

| 刀库 | 形式 | 圆盘 | |

| 刀库容量 | 24 | ||

| 最大刀具尺寸(满刀直径/空邻刀直径/长度) | mm | Φ78/Φ150/ 300 | |

| 最大刀具重量 | kg | 8 | |

| 其他 | 气源压力 | MPa | 0.65 |

| 电源容量 | KVA | 25 | |

| 机床外形尺寸(长*宽*高) | mm | 2900×2800×3200 | |

| 机床重量 | kg | 7000 | |