生产线工艺性分析

制动鼓工艺流程

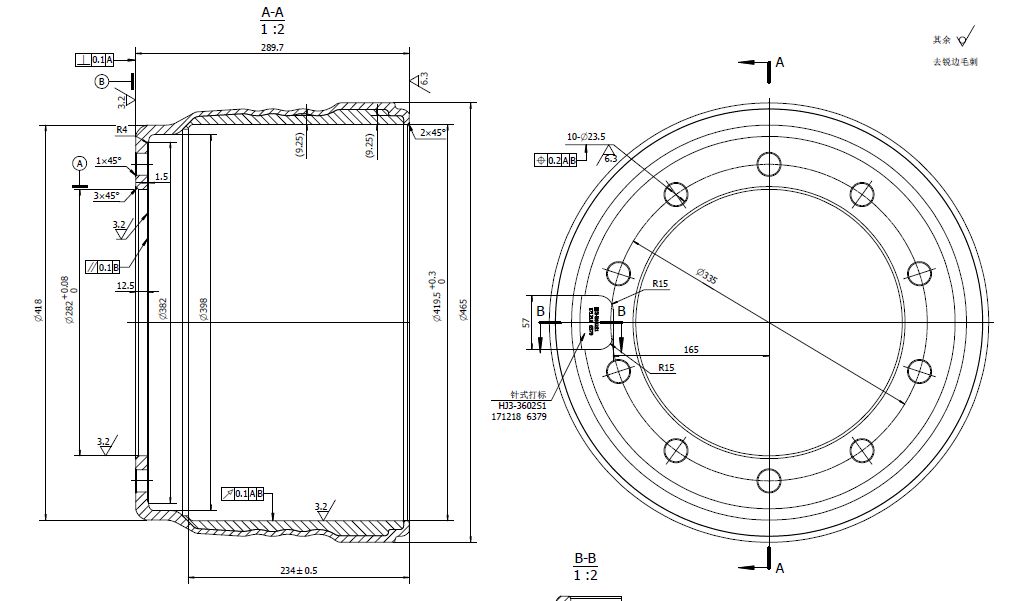

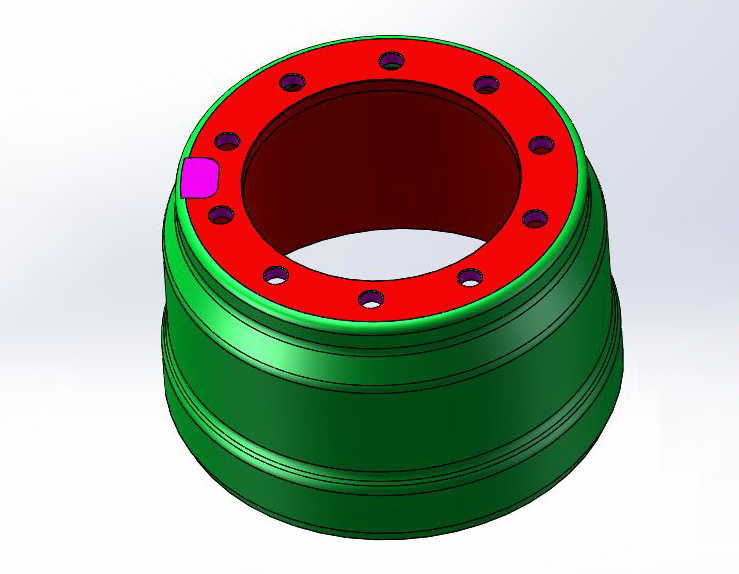

1.在车削加工时采用的是一次性装夹工艺,将所有加工部位车削完成,包括工件的底面。

2.在钻孔时采用液压夹具,以Φ282内径和上端面定位,钻10- Φ23.5安装孔及两面倒角,铣气动打标区域 ;

OP10加工节拍

|

OP10 加工节拍表 |

|||||||||||||||

|

工艺路线说明 |

|

||||||||||||||

|

客户 |

工件材质 |

45 |

机床型号 |

存档号 |

|||||||||||

|

产品名称 |

切碎刀轴焊合件 |

图号 |

制表日期 |

2021.1.19 |

制表人 |

||||||||||

|

工步 |

刀号 |

加工内容 |

刀具名称 |

切削直径 |

切削速度 |

转速 |

每转进给 |

机床进给 |

切削次数 |

每次加工 |

加工时间 |

空程时间 |

紧、松、开 |

换刀时间 |

|

|

No. |

No. |

Desoriptions |

Tools |

D mm |

VcM/min |

R pm |

mm/Rev |

mm/Min |

Times |

长度 mm |

Sec |

Sec |

Sec |

||

|

1 |

T01 |

粗车上刀面 |

455.00 |

450 |

315 |

0.35 |

110 |

1 |

20.0 |

10.89 |

3 |

3 |

|||

|

2 |

T02 |

粗车419.5内孔382台阶面282内孔 |

419.00 |

450 |

342 |

0.35 |

120 |

1 |

300.0 |

150.36 |

3 |

3 |

|||

|

3 |

T03 |

精车端面 |

455.00 |

450 |

315 |

0.25 |

79 |

1 |

20.0 |

15.24 |

3 |

||||

|

4 |

T04 |

精车419.5内孔382台阶面282内孔 |

369.00 |

450 |

388 |

0.25 |

97 |

1 |

300. 0 |

185.39 |

|||||

|

5 |

T05 |

反粗车下端面 |

390.00 |

420 |

343 |

0.35 |

120 |

1 |

65.0 |

32.49 |

3 |

||||

|

6 |

T06 |

反精车下断面 |

390.00 |

450 |

367 |

0.25 |

92 |

1 |

65.0 |

42.45 |

3 |

||||

|

Description: |

切削时间: |

437 |

秒 |

夹具夹紧及上下料时间: |

15.00 |

秒 |

|||||||||

|

辅助时间: |

21 |

秒 |

加工总工时: |

472.81 |

秒 |

||||||||||

|

|||||||||||||||

|

客户 |

工件材质 |

HT250 |

机床型号 |

存档号 |

|||||||||||

|

产品名称 |

制动鼓 |

图号 |

制表日期 |

2021.1.19 |

制表人 |

||||||||||

|

工步 |

刀号 |

加工内容 |

刀具名称 |

切削直径 |

切削速度 |

转速 |

每转进给 |

机床进给 |

切削次数 |

每次加工 |

加工时间 |

空程时间 |

四轴旋转时间 |

换刀时间 |

|

|

No. |

No. |

Desoriptions |

Tools |

D mm |

VcM/min |

R pm |

mm/Rev |

mm/Min |

Times |

长度mm |

Sec |

Sec |

Sec |

||

|

1 |

T01 |

钻10-23.5安装孔 |

23.5潜孔钻 |

23.50 |

150 |

2033 |

0.15 |

305 |

10 |

15.0 |

29.52 |

20 |

5 |

||

|

2 |

T04 |

10-23孔口倒角 |

30复合扩孔倒角刀 |

30.00 |

150 |

1592 |

0.20 |

318 |

10 |

3.0 |

6.65 |

20 |

5 |

||

|

3 |

T06 |

10-23.5背面孔口倒角 |

22反面倒角刀 |

22.00 |

150 |

2171 |

0.20 |

434 |

10 |

3.0 |

4.14 |

40 |

5 |

||

|

4 |

T08 |

铣打标区域 |

30方肩铣 |

30.00 |

80 |

849 |

0.15 |

127 |

1 |

90.0 |

42.39 |

4 |

5 |

||

|

Description: |

切削时间: |

82 |

秒 |

夹具夹紧及时间: |

30 |

秒 |

|||||||||

|

辅助时间: |

104 |

秒 |

加工总时间: |

233.00 |

秒 |

||||||||||

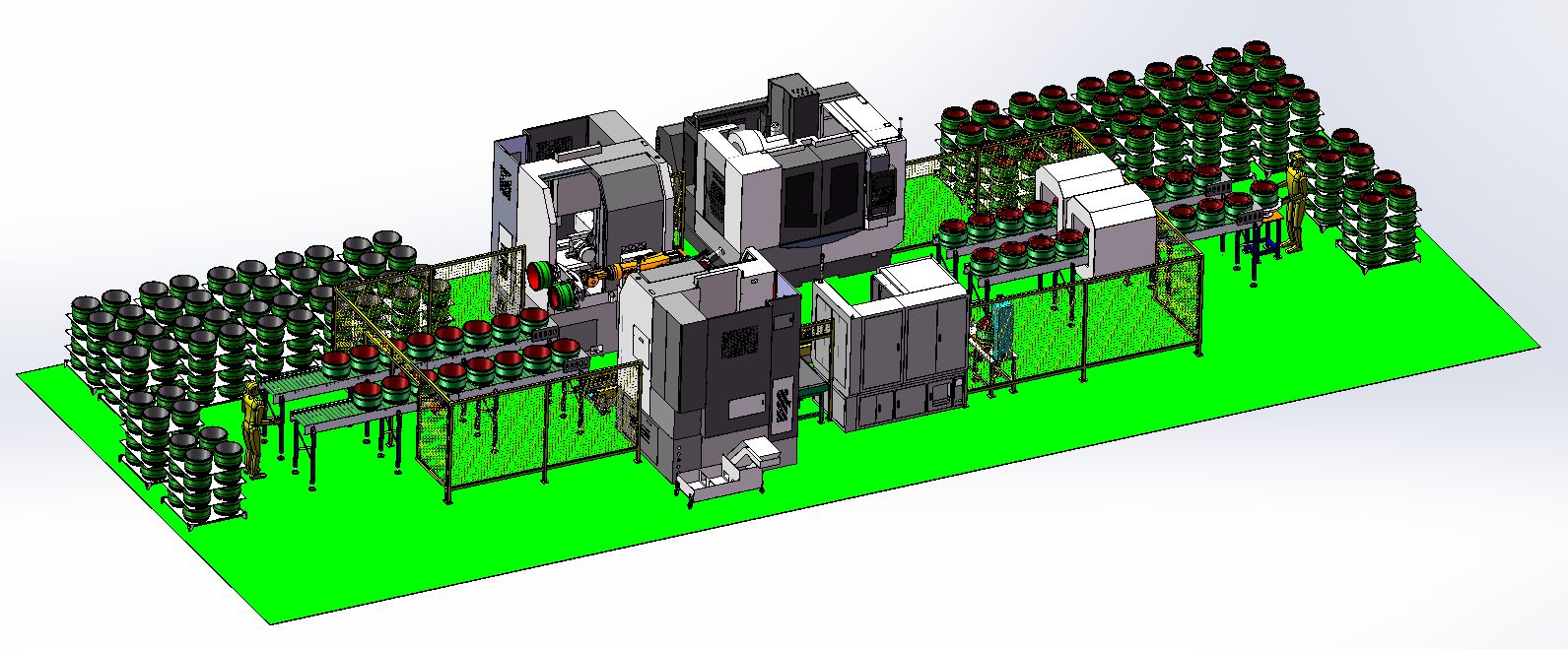

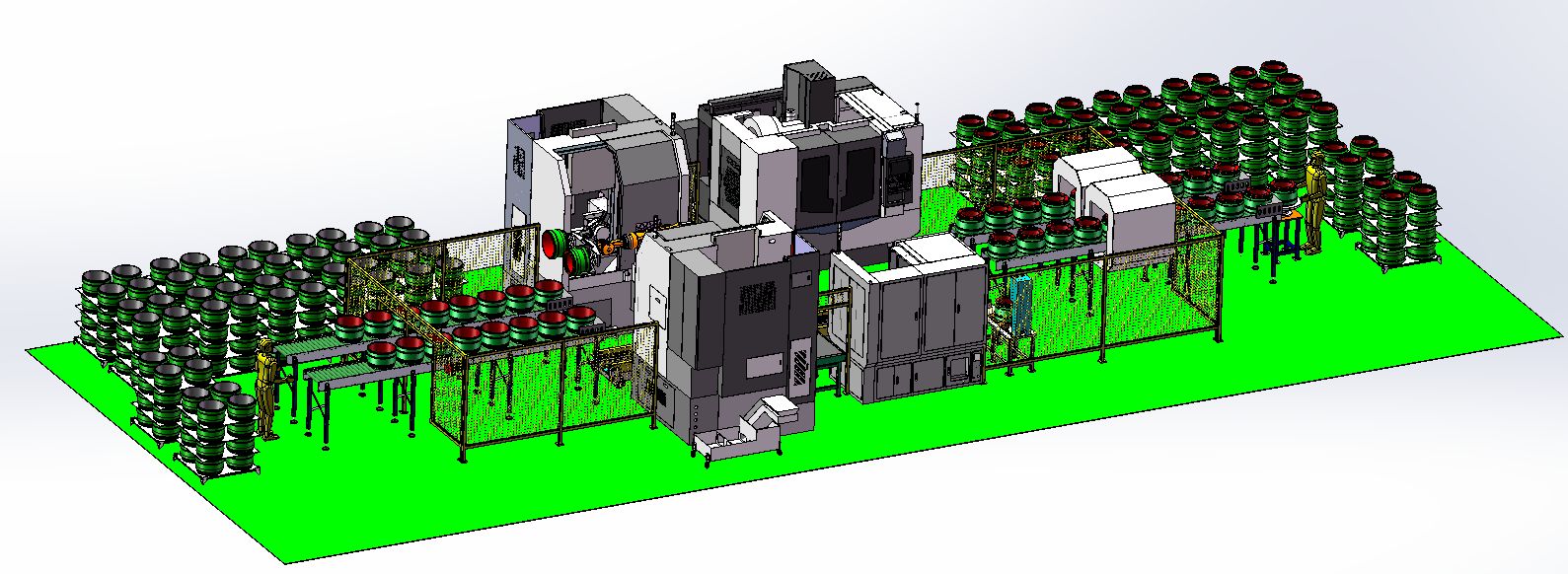

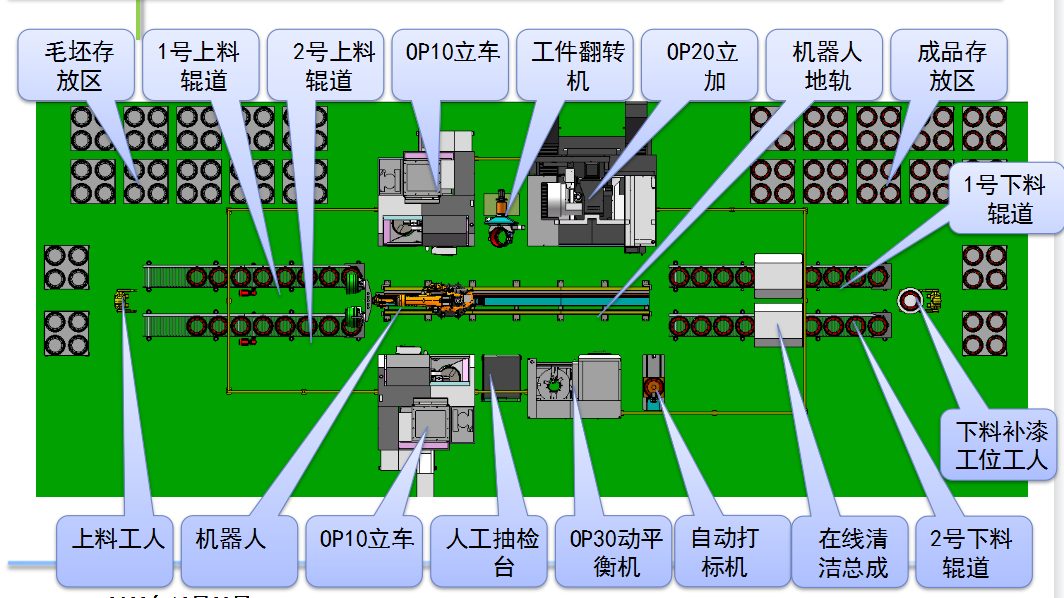

生产线介绍

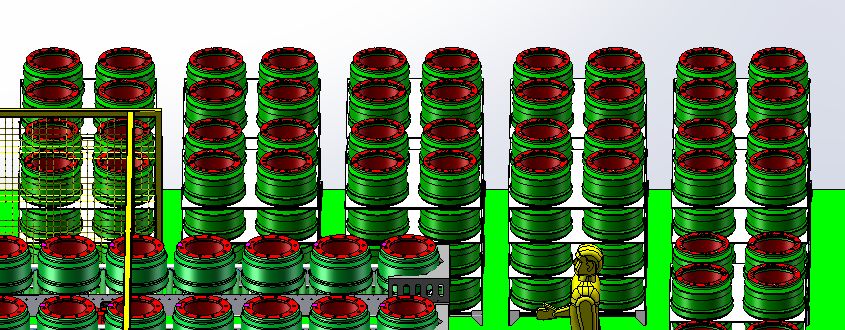

生产线布局图

Introduction to Production Line

生产线介绍:

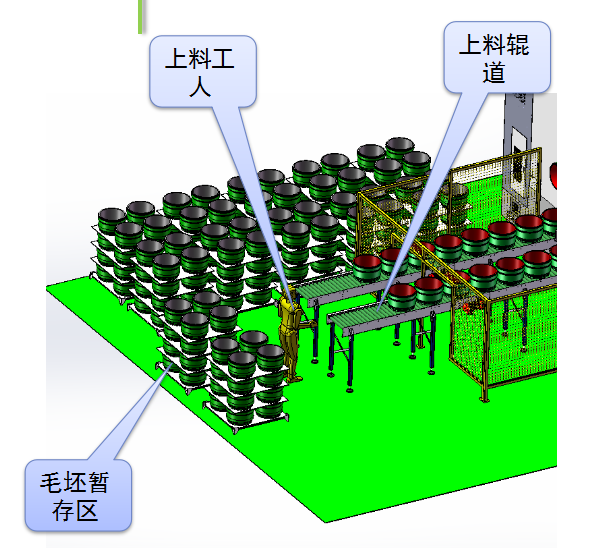

该生产线由1个上料单元、1个车加工单元和1个下料单元三部分组成,各单元内由机器人进行工位之间的物料搬运,上、下料单元前段均有叉车成筐摆放; 生产线占地面积为:22.5米×9米

生产线说明

1.毛坯由叉车送至上料工位,由人工吊装至辊道上、通过托辊送至上料工位,车工序工、翻转工序、钻铣工序平衡机上下料均有机器人完成,完工产品通过辊道送至下料工位,人工吊装码垛由叉车转出;

2.物流传送线设置大型电子显示屏,实时更新显示产量,不良品,安全生产天数等信息;

3.传送线在各单元处设置警示灯,可显示正常,缺料,报警等信息;

4.自动线采用加工单元模式,多单元组线的方式,布局灵活,适用于客户不同的布局要求;

5.采用关节机器人上、下料,稳定性高,维护保养方便,使用寿命长;

6.人员需求量少。本条自动线每班日常需求人员如下: 叉车工 1~2名(负责毛坯/成品吊装、叉运,转运) 维护工程师 1名(负责日常维护-油水刀具等)

7.自动线可扩展性强。如混线加工,工件可追溯等功能,扩展成本低;

上料单元

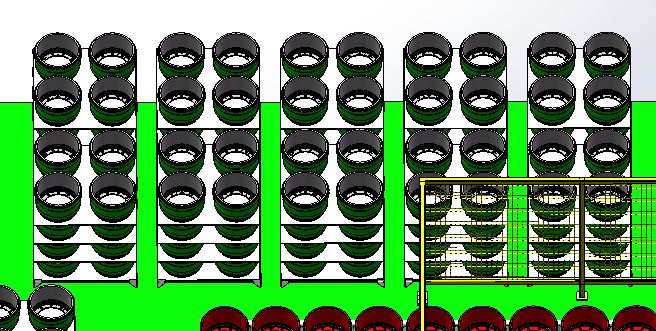

1.上料辊道线可存放12×16=192件;

2.人工拆垛吊装至上料辊道上,由托辊输送机运送至上料工位;

3.拆垛后的空托盘,机器人抓取放置在 空托盘下料线上,叠8层,空托盘垛人 工取走放置在存放区;

毛坯垛介绍

1.一垛16件,共4层,每层之间有隔板;

2.毛坯垛可存放160件;

3.托盘建议客户准备。要求:⑴刚性、平整度好⑵可以被机器人抓取。

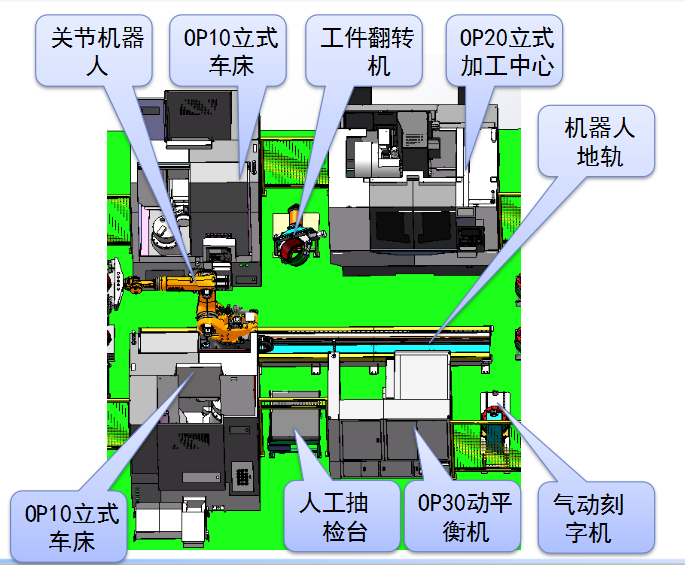

加工单元介绍

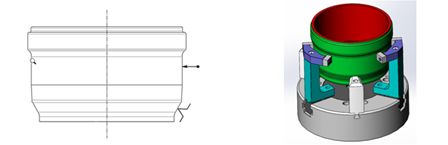

1.车加工工序由2台立式车床和一号机器人和机器人地轨组成,承担着该零件的外圆、内孔台阶面和端面的加工;

2.翻件工位由1台翻转机,承担着零件的自动翻面工作;

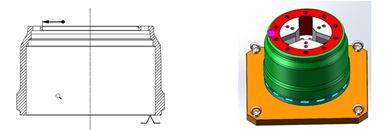

3.钻、铣加工工序由1台立式加工中心和一台二号机器人组成,承担着该零件安装 孔及打标区域的加工。

4.动平衡去重加工序由一台立式动平衡机组成,承担着该零件的动平衡检测、去重工作;

5.人工抽检工位,有一个皮带输送机组成,承担着该零件的人工抽检的输送和检验台的作用;

6.气动刻字机工位,承担着所有产品的刻字打标工作;

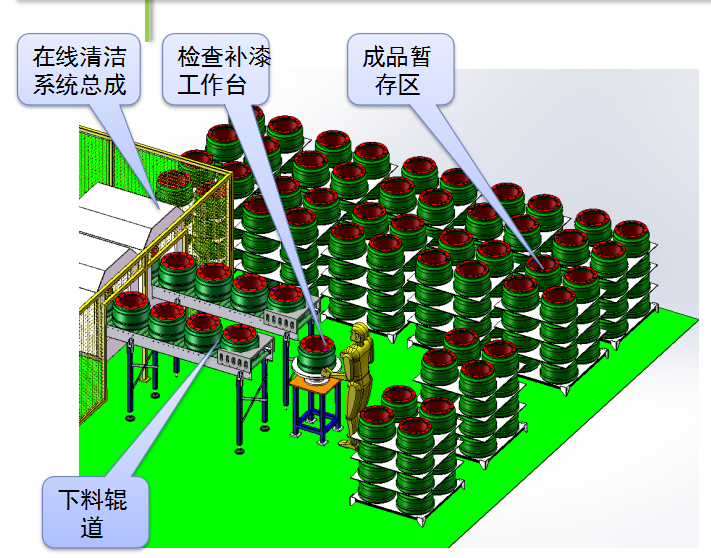

下料单元介绍

1.上料辊道线可存放12×16=192件;

2.上料位的托盘和隔板由叉车运送至下料区;

3.完工产品 由托辊输送机运送至下料工位,工人吊装、码垛叉车转出;

成品垛介绍

1.一垛16件,共4层,每层之间有隔板;

2.成品垛可存放192件;

3.托盘建议客户准备。

要求:⑴刚性、平整度好⑵可以被机器人抓取。

生产线主要功能部件介绍

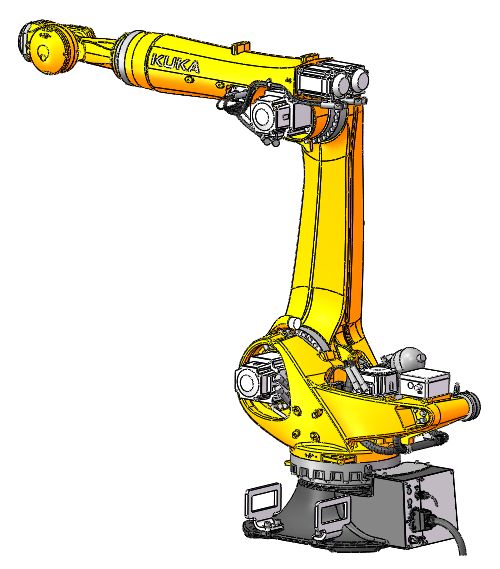

加工、动平衡去重单元机器人介绍

Kuka robot: KR-210-R3100-2

| 基本参数

Basic data |

|

| 机器人型号

Type |

KR 210 R2700-2 C |

| 轴数

Number of axes |

6 |

| 工作半径

Maximum coverage |

3100mm |

| 重复定位精度Pose repeatability (ISO 9283) | ±0.05mm |

| 机器人本体重量

Weight |

1134kg |

| 机器人本体防护等级Protection classificationof the robot | Protection rating,IP65 / IP67in-line wrist(IEC 60529) |

| 安装方式

Mounting position |

倒装(倾斜不能超过0°)Ceiling, permissible angle of inclination ≤ 0º |

| 机器人本体颜色Surface finish, paintwork | 本体底座:黑色(PAL9005)活动件:KUKA橙Base frame: black (RAL 9005);moving parts: KUKA orange 2567 |

| 环境温度要求

Ambient temperature |

|

| 运行时

Operation |

283 K to 328 K (0 °C to +55 °C) |

| 储存和运输时Storage and transportation | 233 K to 333 K (-40 °C to +60 °C) |

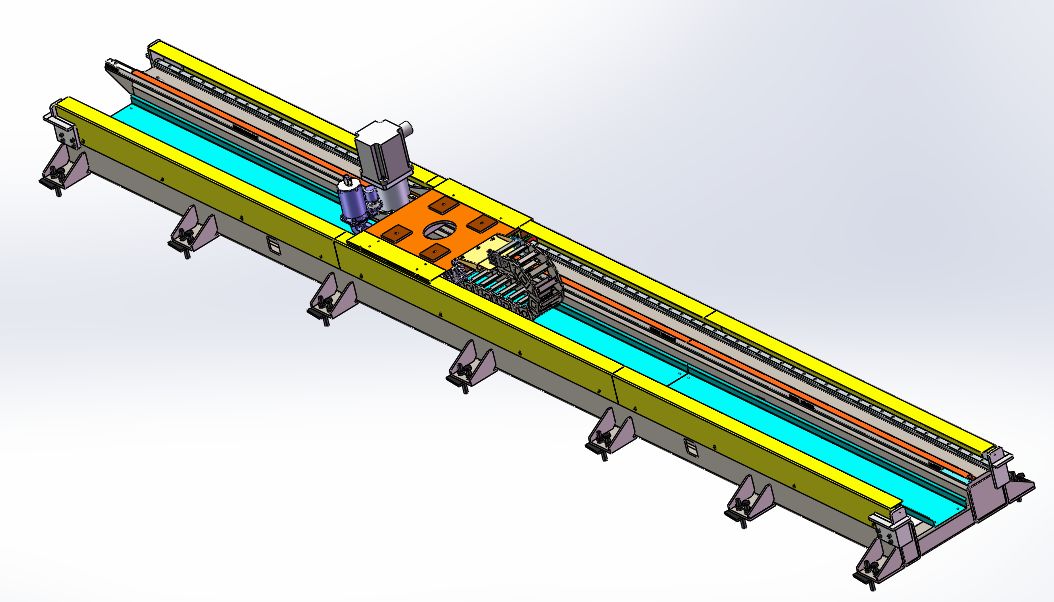

机器人行走轴介绍

该结构采用关节机器人、伺服电机驱动、齿轮齿条传动等组成,使得机器人来回做直线运动;实现一台机器人服务多台机床、多工位抓取工件的功能,可以增加关节机器人工作覆盖范围; 行走轨道,采用钢管焊接底座,伺服电机、齿轮齿条驱动方式,增加关节机器人的工作覆盖范围,有效提高机器人利用率; 行走轨道采用地面安装方式;

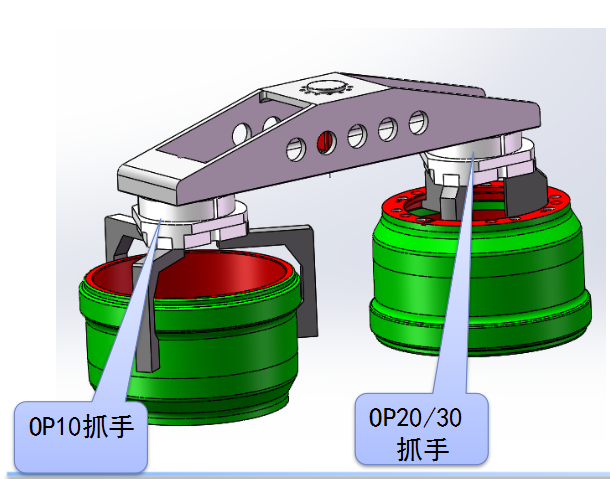

上、下料机器人抓手介绍

说明:

1.针对该零件的特点我们采用三爪外夹波浪面处;

2.该机构配有位置检测传感器,压力传感器,用来检测零件夹持状态和压力是否正常;

3.该机构配有保压装置,在断电、主气路断气的情况下,短时间内工件不会脱落;

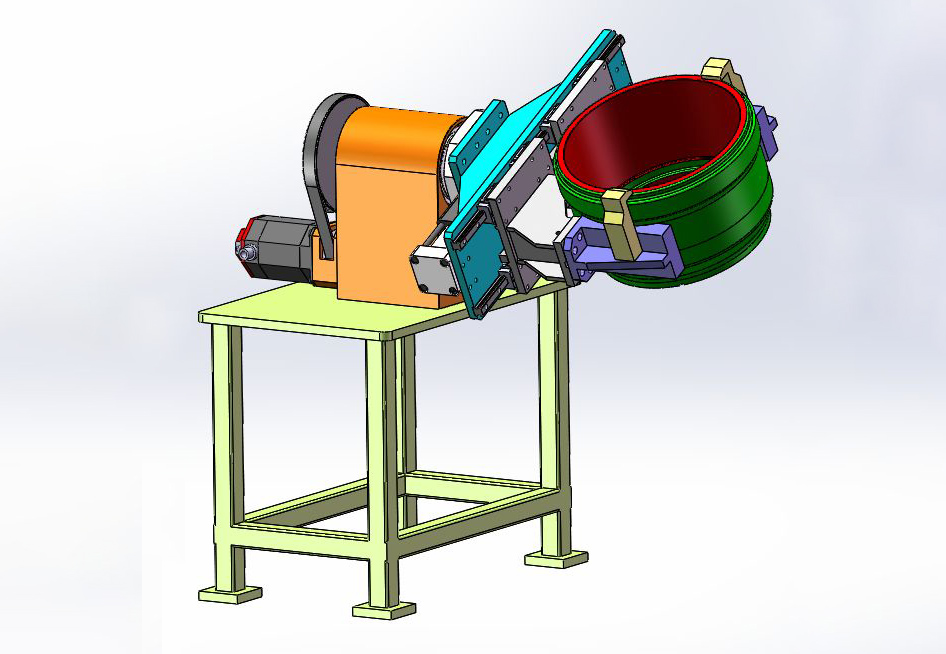

自动翻转机介绍

说明:

该机构由固定架、支撑座总成、气动抓手总成组成,具有断气后防松防脱落功能,可实现线工件的180°旋转;

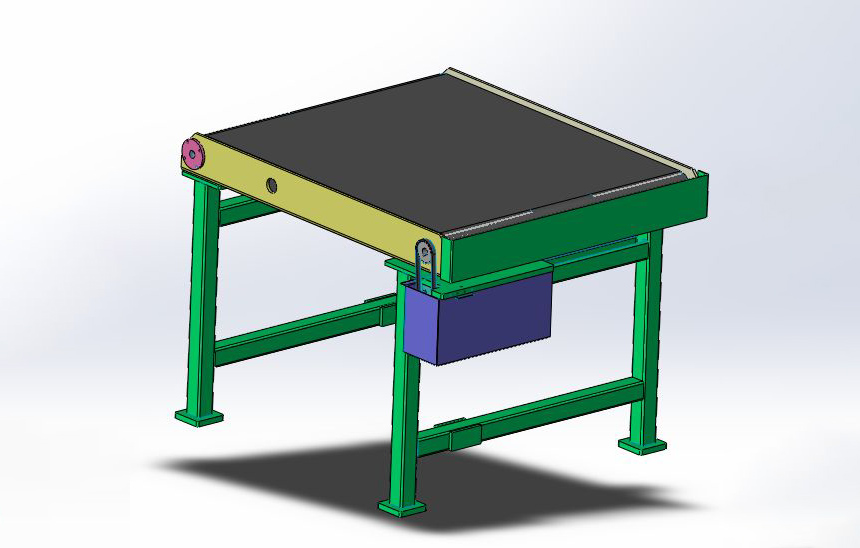

人工抽检台介绍

说明:

1.根据不同的生产阶段制定不同的人工抽检频次,可有效的监督在线测量的有效性;

2.使用说明:机械手会根据人工设置的频次将工件放至抽检台上的设定位置,并亮红灯提示,检验员按下按钮将工件运至防护外安全区域,将工件取出进行测量,测量后返回辊道;

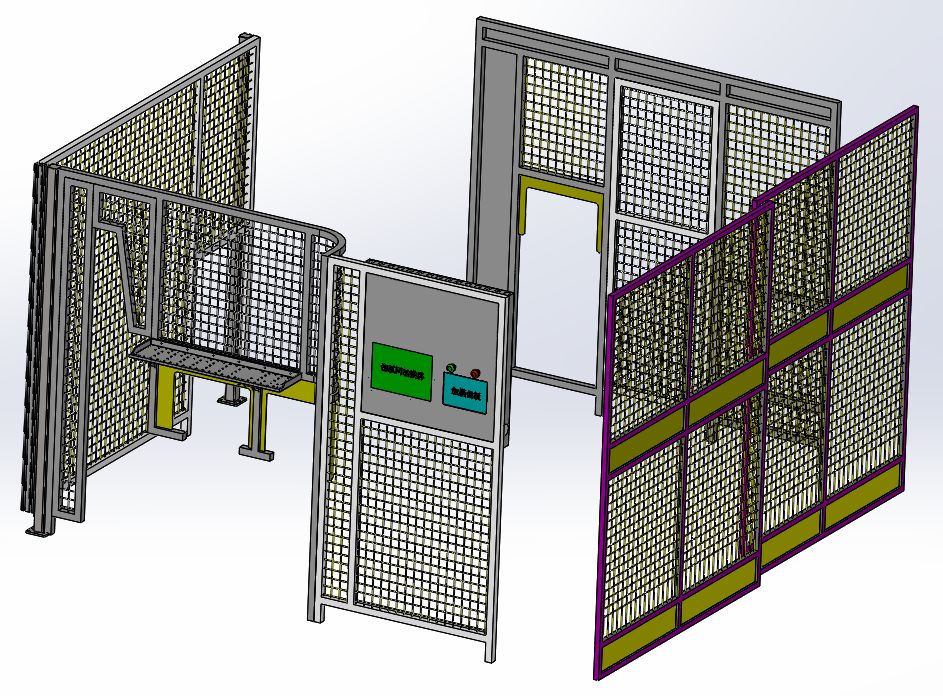

防护组件

由轻量化铝型材(40x40)+网片(50x50)组成,触摸屏及急停按钮等可集成到防护组件中,集安全与美观于一体

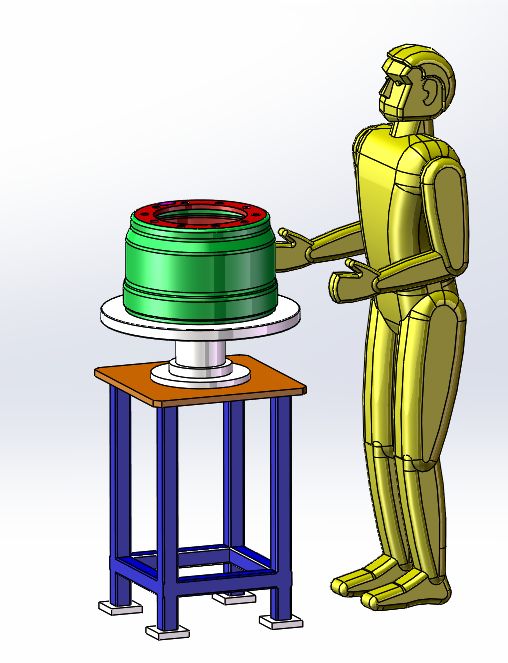

检查补漆工位介绍

说明:

该机构由固定架、转台组成,员工将完工产品吊到转台上,转台旋转,检查是否有磕碰划伤等现象,并及时修补磕碰缺陷及漆面;